Uni-Farbe & Glanz

spectro2guide

Die Rohstoffpalette umfasst viele verschiedene Materialtypen wie Pellets, Pigmentpasten und Pulver, von opak bis transluzent oder transparent. Die Anforderungen an die Farbmessung sowie an die Probenpräparation sind auf Grund der großen Vielfalt entsprechend hoch und stellen eine besondere Herausforderung dar. Die Chargen- Konsistenz im Bereich der Farbe ist ein äußerst wichtiger Indikator für die Qualität und kann nur erreicht werden, wenn die Messergebnisse entsprechend wiederholbar und reproduzierbar sind.

Das ultimative Fertigungsziel eines jeden Hersteller ist es, konstante Qualität zu produzieren und dadurch das Vertrauen des Endkunden zu gewinnen. Daher muss das Produkt spätestens vor dem Versand überprüft werden, um sicherzustellen, dass alle vereinbarten Toleranzen – die Farbe und das Erscheinungsbild betreffend – eingehalten werden. Sollte die Farbe außerhalb der Spezifikation liegen müsste entweder nachgearbeitet, das Produkt zu einem niedrigeren Preis verkauft oder sogar zurückgenommen werden. Da eine möglichst geringe Chargen-Schwankung eine Grundvoraussetzung ist um Ausschuss zu minimieren, ist eine Wareneingangskontrolle der Rohmaterialien unerlässlich.

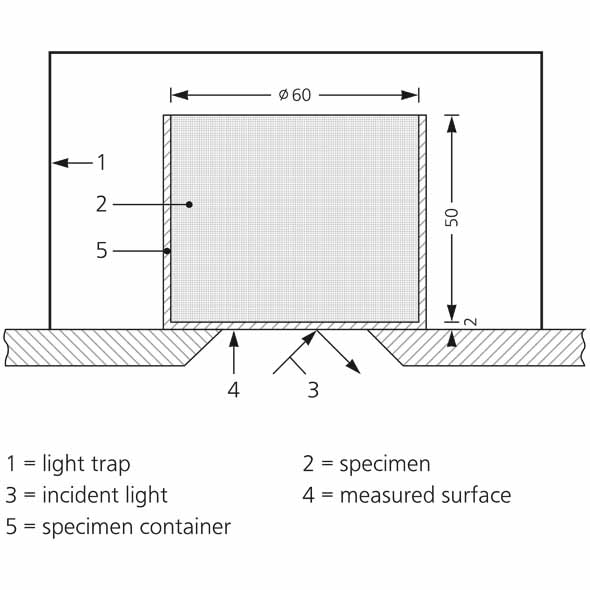

Da es sich beim Vergilbungsgrad um eine eindimensionale Maßzahl handelt, beschreibt dieser den visuellen Eindruck nicht immer vollständig. Häufig zeigen Proben zusätzlich eine signifikante Abweichung in der Helligkeit und/oder dem Farbton. Aus diesem Grund ist die dreidimensionale Beschreibung der Farbabweichung mit Hilfe das CIELABFarbsystems dem Vergilbungsgrad vorzuziehen. Innerhalb des CIELAB-Farbraums kann der b*-Wert als Indikator für die Vergilbung verwendet werden. Häufig sind die Prüfplättchen nicht vollständig opak. Folglich hat der Hintergrund bei der Farbmessung einen entscheidenden Einfluss auf die Messergebnisse. Um die bestmögliche Differenzierung zwischen unterschiedlichen Produkten zu erzielen wird die Verwendung eines weißen Hintergrundes empfohlen. Das verwendete Material sollte möglichst langzeitstabil sein und von allen beteiligten Parteien verwendet werden.