Valutazione visiva oggettiva

byko-spectra pro

Info sul prodotto

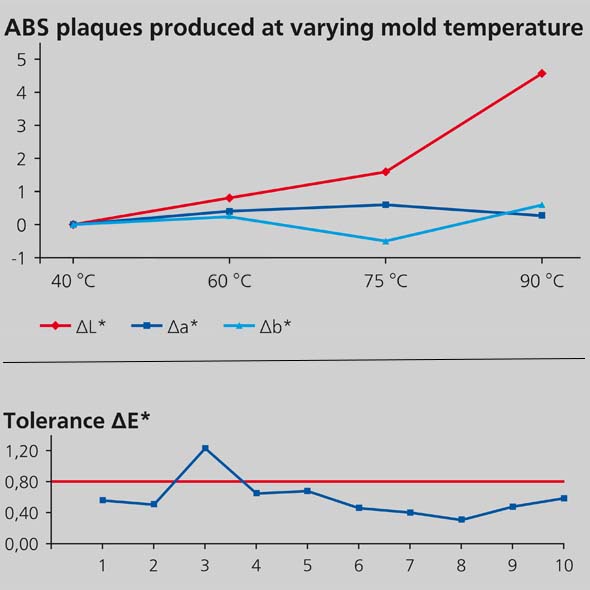

Nella trasformazione delle plastiche lo stampaggio ad iniezione è il metodo più comune per la produzione di pezzi. La varietà di prodotti stampati ottenuti mediante iniezione va dai componenti più piccoli come i pulsanti dei cellulari fino ad interi pannelli di carrozzeria per auto. I pezzi stampati ad iniezione vengono prodotti in lotti di produzione fino a svariati milioni. Inoltre, la stabilità dimensionale, il colore e la brillantezza sono i criteri di qualità decisivi.

Il principio dello stampaggio ad iniezione consiste in una iniezione ad alta pressione della materia prima in uno stampo che dà la forma desiderata al polimero. Il materiale plastico, di solito formito in forma granulare o polvere dal fornitore della materia prima, viene alimentato per gravità da una tramoggia in un serbatoio riscaldato con una coclea. Come il materiale viene spinto avanti nel serbatoio riscaldato dalla vite, i granuli si miscelano, si omogeneizzano e fondono. Seguendo il processo il materiale plastico fuso è iniettato attraverso l’alimentatore assiale della vite ad alta pressione nello stampo. Per i materiali termoplastici il prodotto fuso deve essere raffreddato nello stampo per garantire la necessaria stabilità dimensionale. Una volta che il pezzo sia sufficientemente freddo lo stampo si apre e il pezzo viene espulso.